SECADO DE HARINA

SECADO DE HARINA

Optimizamos procesos de secado de harina de pescado con ingeniería de detalles y tecnología de vanguardia.

Nuestro equipo experto en diseño y simulación utiliza herramientas avanzadas para mejorar la eficiencia y productividad de secadores rotadiscos y rotatubos.

Objetivo del proyecto

El proyecto consiste en la ingeniería de detalles para el montaje de un nuevo equipo secador de harina de pescado tipo rotadiscos, junto con sus suministros asociados: vapor, extracción de condensados, extracción de vahos, sistemas de control, alimentación eléctrica, y sistemas de transporte de harina de pescado conforme a las normativas CEMA. Además, incluye el diseño de la soportación, fundaciones, alimentación eléctrica y lógicas de control necesarias para la instalación del equipo.

Resultados obtenidos

Se implementaron modificaciones en uno de los equipos de secado (reemplazo) y la implementación de un nuevo equipo de secado, lo que permitió reducir el consumo energético y aumentar la eficiencia del proceso. Además, se mejoró la calidad del producto final, asegurando que la harina de pescado tuviera las características deseadas en términos de textura y humedad. El proyecto permitió un aumento en la capacidad de producción y una reducción de los tiempos de operación, lo que se traduce en una mayor rentabilidad para la planta.

1705

HRS DE PROYECTO

Mejoras en Sistema de Secado de Harina de Pescado

Se invirtieron un total de 1,705 horas en el desarrollo del proyecto, que incluyeron tareas de investigación, diseño de mejoras, propuestas de mitigación de ruido, alimentación de servicios a los nuevos equipos y saneamientos requeridos.

SCRUBBER LIMPIA GASES

SCRUBBER LIMPIA GASES

Diseñamos y optimizamos scrubbers lavadores de gases para reducir emisiones y mejorar la calidad del aire en plantas industriales.

Objetivo del proyecto

El proyecto tiene como objetivo mitigar la emisión de gases TRS (compuestos sulfurosos) generados en las plantas de producción de celulosa y papel, que podrían afectar a las comunidades cercanas. Los gases TRS, que ocasionalmente se emiten durante eventos operativos, generan malos olores y otras consecuencias no deseadas en las comunidades colindantes. Para abordar esto, el proyecto se centró en los puntos de posible emanación de gases TRS, implementando un sistema de scrubbers para el lavado de los gases.

Resultados obtenidos

Se diseñó un sistema de detección avanzada de emanaciones de gases TRS mediante sensorización, lo que permite una acción inmediata de tratamiento. Al detectar una emanación, el sistema activa un proceso de lavado de gases mediante un rocío de cono hueco de agua, lo que elimina los gases TRS del aire. Posteriormente, el agua que capta estos gases es tratada adecuadamente. El proyecto contempló la integración de diversas especialidades (civil, estructural, mecánica, piping, electricidad y control) para garantizar su efectividad. Como resultado, las alertas de emanaciones de olores en la comunidad disminuyeron considerablemente, mejorando la calidad del aire y reduciendo el impacto ambiental y social.

1725

HRS DE PROYECTO

Ingeniería Integral para la Implementación de Scrubbers para Lavado de Gases TRS

El desarrollo del proyecto, que abarcó las especialidades civil, estructural, mecánica, piping, electricidad y control, requirió un total de 1,725 horas de trabajo, enfocadas principalmente en el diseño, ingeniería y planificación del sistema de scrubbers.

MANEJO DE LODOS

MANEJO DE LODOS

Diseñamos y desarrollamos soluciones integrales para el manejo de lodo y sistemas de impulsión.

Nuestro equipo multidisciplinario de expertos en:

Piping: diseño y optimización de sistemas de tuberías

Mecánica: selección y especificación de equipos y componentes

Civil: diseño de infraestructura y fundaciones

Estructural: análisis y diseño de estructuras de soporte

Automatización: integración de sistemas de control y monitoreo

Trabajamos en conjunto para garantizar una solución eficiente, segura y de alta calidad.

Nuestra experiencia incluye:

Análisis de requisitos y especificaciones

Diseño y simulación de sistemas de manejo de lodo

Selección y especificación de materiales y equipos

Ingeniería de detalle para piping, mecánica y estructural

Integración de sistemas de automatización y control

Mejoramos la eficiencia, reducimos costos operativos y aseguramos la seguridad en el manejo de lodo.

LINEAS DE TRONCOS

LINEAS DE TRONCOS

Diseñamos soluciones innovadoras para la eliminación de atollos en la línea de manejo de troncos.

Nuestra garra hidráulica personalizada optimiza la eficiencia y productividad en la industria forestal.

Nuestra experiencia incluye:

Análisis de requisitos y especificaciones

Diseño y simulación de la garra hidráulica

Selección y especificación de materiales y equipos

Ingeniería de detalle para mecánica, electricidad y automatización

Pruebas y certificación de seguridad

Nuestro equipo multidisciplinario de expertos en mecánica, ingeniería civil, electricidad y automatización trabajó en conjunto para garantizar una solución integral y de alta calidad.

Mejoramos la productividad, reducimos tiempos de parada y aumentamos la seguridad en la línea de producción.

INTERCAMBIADORES DE CALOR

INTERCAMBIADORES DE CALOR

Diseñamos e implementamos soluciones de intercambio de calor eficientes y de alta calidad.

Nuestro equipo multidisciplinario de expertos en mecánica, piping, ingeniería civil, electricidad y automatización trabaja en conjunto para garantizar una instalación óptima.

Objetivo del proyecto

El proyecto tiene como objetivo mejorar la eficiencia energética y la capacidad productiva del proceso de macerado para la producción de terciado o plywood. Inicialmente, la planta no contaba con suficiente capacidad de producción de agua para macerado, lo que obligaba a incorporar condensado directamente en las tinas de macerado, un procedimiento poco eficiente.

Resultados obtenidos

Se implementó un sistema de intercambio de calor para calentar el agua de planta utilizando la energía térmica generada por el condensado del mismo proceso. Esta solución permitió aumentar la capacidad productiva de la planta, automatizar su operación y mejorar significativamente la eficiencia energética del proceso, reduciendo el consumo de energía y optimizando el rendimiento de la planta.

417

HRS DE PROYECTO

Mejora de Eficiencia Energética y Capacidad Productiva en el Proceso de Macerado para Producción de Terciado (Plywood)

El desarrollo del proyecto, que contempló las especialidades estructural, civil, mecánica, piping, electricidad y control, requirió un total de 417 horas, dedicadas principalmente al diseño y la ingeniería del sistema de intercambio de calor.

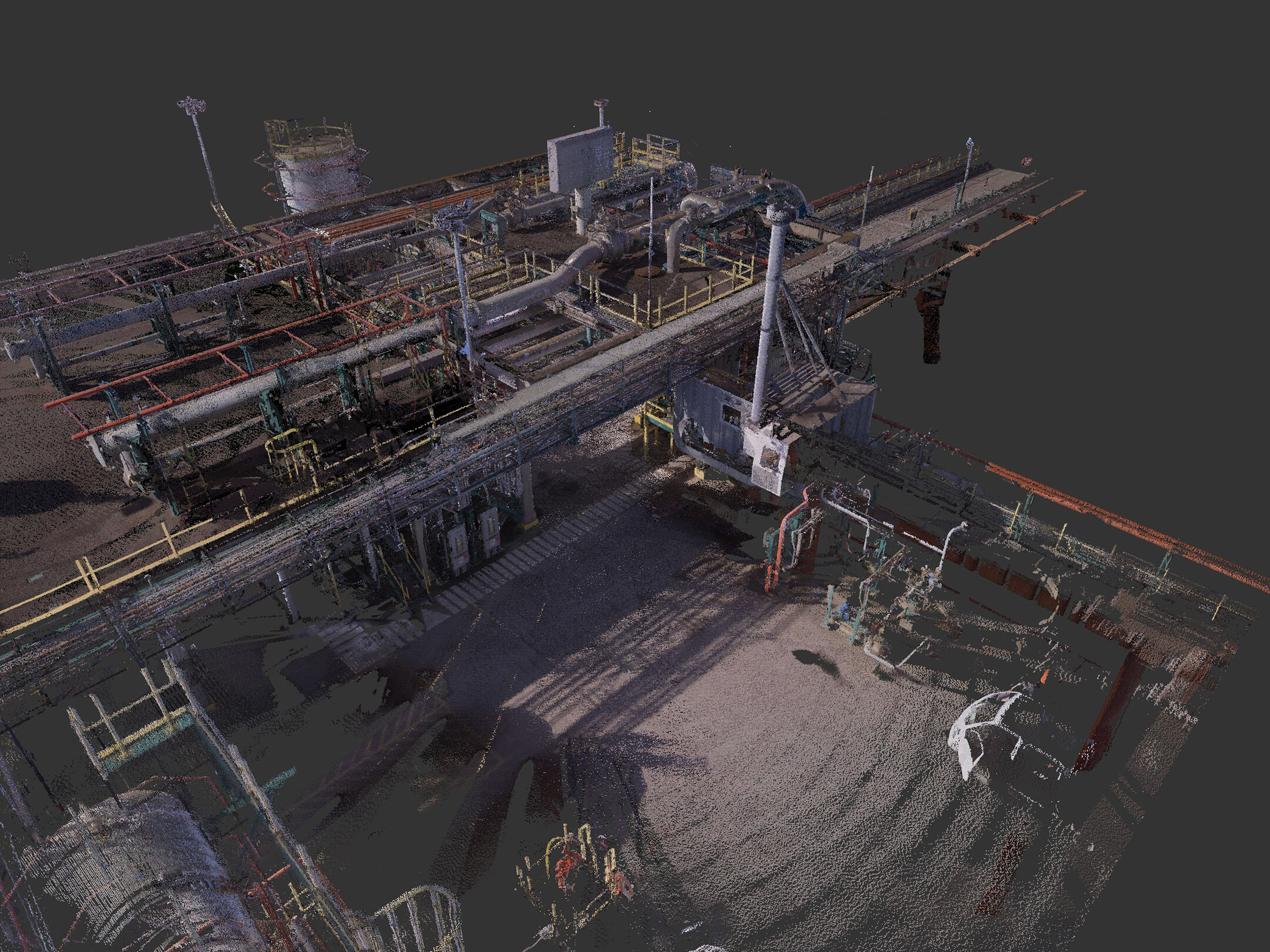

DESCORTEZADOR

DESCORTEZADOR

Desarrollamos y fabricamos un innovador descortezador de alta performance, diseñado y producido íntegramente en Chile.

Nuestro equipo de ingenieros y técnicos especializados en la región del Biobío demostró su capacidad para integrar soluciones industriales de alta exigencia a nivel local.

Objetivo del proyecto

Este proyecto tiene como objetivo el reemplazo del tambor de un equipo descortezador de troncos. Dado que no se dispone de la planimetría original del equipo, se realiza un levantamiento dimensional mediante tecnología de nube de puntos (escaneo láser 3D). A partir de los datos obtenidos, se genera un modelo 3D preciso del equipo, lo que permite desarrollar la planimetría necesaria para la fabricación del nuevo tambor, adaptado perfectamente a las especificaciones del equipo original.

Resultados obtenidos

El levantamiento con nube de puntos se ejecuta con éxito, permitiendo obtener una representación digital exacta del equipo. Con base en este modelo 3D, se desarrolla la planimetría que da paso a la fabricación del tambor de reemplazo, que ya se ha instalado y actualmente está operando de manera eficiente.

Una de las principales ventajas de este enfoque es el uso de la ingeniería inversa a través del escaneo láser, que ofrece una solución rápida y precisa para equipos de gran envergadura que no cuentan con documentación técnica disponible. Esta metodología minimiza los riesgos de errores en la fabricación y asegura que las piezas de repuesto se ajusten perfectamente al equipo. Además, se optimizan los tiempos de diseño y fabricación, al eliminar la necesidad de realizar mediciones manuales complejas, lo que reduce posibles imprecisiones y mejora la precisión del trabajo.

781

HRS DE PROYECTO

Levantamiento Láser e Ingeniería Inversa para Descortezador de Troncos

El proyecto involucra un total de 781 horas de trabajo, realizadas por profesionales en las especialidades de láser scanning y mecánica. Estas horas se distribuyen en el levantamiento dimensional, el desarrollo del modelo 3D, la elaboración de la planimetría para la fabricación y la asesoría técnica a la empresa encargada de fabricar el tambor. La integración de ambas especialidades, láser scanning y mecánica, es esencial para garantizar la precisión y el éxito del proyecto.

NUEVO OLEODUCTO

NUEVO OLEODUCTO

Diseñamos oleoductos de alta eficiencia y seguridad para el transporte de crudo.

Nuestro equipo experto en piping, electricidad y automatización integra tecnologías avanzadas para garantizar una instalación óptima.

Objetivo del proyecto

Este proyecto tiene como objetivo la implementación de una nueva línea de crudo que facilite la recepción de petróleo crudo desde buques hacia tierra, así como su reverso, es decir, el transporte de crudo desde tierra hacia los buques. Esta nueva infraestructura permitirá una mayor flexibilidad operativa en la planta, optimizando la capacidad de manejo de crudo en ambas direcciones y mejorando la eficiencia general de las operaciones.

Resultados obtenidos

Se desarrolla la ingeniería de detalles en todas las especialidades necesarias, que incluyen civil, mecánica, estructural, piping, electricidad, control y láser scanning. Además, se cumplen rigurosamente los estándares antiexplosivos exigidos para este tipo de procesos, garantizando la seguridad durante las operaciones de carga y descarga de crudo.

El proyecto también contempla una asesoría continua durante el proceso constructivo, asegurando que la nueva línea se integre de manera efectiva con el sistema existente de la planta. Esta integración permite optimizar los tiempos de operación y asegurar que la planta mantenga su flexibilidad operativa, mejorando así su capacidad de adaptación a diferentes flujos de trabajo y necesidades de producción.

1783

HRS DE PROYECTO

Ingeniería de Detalles para Proyecto de Flexibilidad Operativa

El proyecto involucró un total de 1,783 horas, distribuidas entre profesionales de diversas especialidades, dedicadas a la ingeniería de detalles, la planificación de la implementación, la asesoría técnica durante la construcción, y la integración del sistema con las instalaciones existentes.

PATIO DE ASTILLAS

PATIO DE ASTILLAS

Optimizamos patios de manejo de astillas con ingeniería integral y tecnología de vanguardia.

Nuestro equipo experto en mecánica, ingeniería civil, estructural, electricidad y automatización diseña y implementa soluciones personalizadas para mejorar la eficiencia y productividad.

Objetivo del proyecto

El objetivo de este proyecto es implementar mejoras en la línea de astillas de una importante planta productora de cartulinas, con el fin de optimizar la calidad del chip de madera utilizado en el proceso productivo. Para ello, se incorporan nuevos equipos como detectores de metales, trampas de piedras, harneros y analizadores de calidad del chip. Estos equipos permiten evaluar y garantizar la calidad del chip que entra en el proceso. Además, se integra un sistema de recepción de chip producido fuera de la planta, lo que mejora la flexibilidad y capacidad de la línea de producción al incluir chip externo.

Resultados obtenidos

Gracias a la implementación de los nuevos equipos de selección, se mejora significativamente la calidad del chip. El chip ahora pasa por un proceso de selección más riguroso, lo que asegura que solo material de calidad óptima ingrese al proceso productivo. La instalación de un analizador de calidad del chip garantiza que el material cumpla con los estándares requeridos antes de ser procesado, lo que se traduce en una mejora directa en la calidad del producto final de la fábrica. La integración del chip producido fuera de la planta también permite una mayor eficiencia en la operación, al diversificar las fuentes de materia prima y reducir posibles cuellos de botella.

7539

HRS DE PROYECTO

Mejoras en Línea de Astillas

El proyecto requirió un total de 7,539 horas de trabajo, distribuidas entre profesionales de diversas especialidades, incluyendo mecánica, piping, electricidad, control, civil, estructural y laser scanning. Estas horas fueron dedicadas a la ingeniería para la implementación de los equipos, el diseño e integración de los sistemas en la línea de astillas existente y sus sistemas de control.